Chemisch vernikkelen

Wat is chemisch vernikkelen?

Chemisch vernikkelen is een proces waarbij een dunne laag nikkel op een metalen oppervlak wordt aangebracht. Het is een nikkel-fosforlegering (9 tot 12 wt%) die wordt aangebracht via een chemisch(stroomloos) proces door onderdompeling in een waterig milieu. Het verleent nieuwe eigenschappen aan de behandelde oppervlakken en wordt onder andere gebruikt om de corrosiebestendigheid en slijtvastheid van metalen onderdelen te verbeteren.

In tegenstelling tot alle elektrolytische processen zorgt het chemische vernikkelingsproces ervoor dat uw stalen, koperen, aluminium, … onderdelen een absoluut uniforme en nauwkeurige neerslag krijgen zonder randeffecten. Dit type oppervlaktebehandeling is bijzonder geschikt voor de productie van complexe onderdelen met variabele geometrie. Het vereist geen nabewerking na de oppervlaktebehandeling en respecteert de toleranties van het onderdeel.

Corrosiebescherming

Het P-gehalte > 8,5 wt% geeft de Kanigen® chemisch nikkel laag haar amorfe structuur en uitstekende corrosieweerstand. Afhankelijk van de dikte van de laag kunnen verschillende resultaten worden bereikt.

Antistatische toepassingen

Deze antistatische eigenschap wordt onder meer op prijs gesteld voor frames en machineonderdelen voor de productie van halfgeleiders.

Amorf

Deze eigenschap maakt stroomloos vernikkelen interessant voor vacuümtoepassingen.

Reductie wrijving

Chemisch nikkel draagt bij aan een sterke vermindering van adhesieve slijtage en wordt ook gebruikt om koudlas te vermijden.

We bieden verschillende varianten van het proces door :

Fosforgehalte

Het fosforgehalte heeft invloed op de structuur van de neerslag en voegt verschillende specifieke eigenschappen toe aan het behandelde onderdeel:

- hardheid (zoals neergeslagen)

- bescherming tegen corrosie

- magnetisch gedrag

De oppervlaktebehandelingen die door de groep worden toegepast zijn :

- Kanigen® chemisch nikkel (9-12 wt%P)

- Chemisch nikkel met laag fosforgehalte (1-3 wt%P)

- Niet-magnetisch chemisch nikkel met hoge fosforgehalte (10,5 wt%P)

- ...

(*) wt%P = fosforgehalte

Warmtebehandeling

Een warmtebehandeling beïnvloedt de eigenschappen van de coating:

- verbeterde hechting

- hogere hardheid en slijtvastheid

- verlagen van de waterstofbrosheid (staal > 1000 MPa)

De door de groep toegepaste oppervlaktebehandelingen zijn :

- Hard chemisch nikkel (280°C)

De relatief lage temperatuur van deze warmtebehandeling heeft geen invloed op de precisie van het onderdeel. - Diffusie-elektrolytisch nikkel (650°C)

De samenstelling van stroomloos nikkel

Door het toevoegen van elementen, zoals PTFE, worden ternaire en quaternaire lagen neergeslagen die de eigenschappen van de coating veranderen. Dit type oppervlaktebehandeling wordt alleen toegepast in onze vestiging in België, waar we gespecialiseerd zijn in coaten van onderdelen met NiPtef lagen = chemisch nikkel met PTFE ingebouwd. Deze afzetting bestaat uit een Kanigen® chemisch nikkel onderlaag, waarvan de dikte kan variëren afhankelijk van de vereiste corrosiebescherming, gevolgd door een co-depositie laag waarin het PTFE homogeen is geïntegreerd, met een V% van 20% tot 30%. Het aanbrengen van deze co-depositie laag verbetert de wrijvingsweerstand.

De oppervlaktebehandelingen die door de groep worden toegepast zijn :

- Stroomloos nikkel met PTFE (duplex dispersie coating)

Door een warmtebehandeling toe te passen, kan een verbetering van de hardheid worden verkregen zonder impact op de wrijvingscoëfficiënt.

Andere chemisch nikkel duplex afzettingen

Andere varianten kunnen worden gecreëerd door verschillende lagen te combineren die een Kanigen® chemisch nikkel laag als onderlaag hebben:

- Mat zwart chemisch nikkel

- Laag fosfor chemisch nikkel op aluminium

Corrosiebestendigheid van chemisch nikkel

Kanigen chemisch nikkel dankt zijn kwaliteit aan het fosforgehalte (P > 8,5 wt%P), waardoor de X-Ray ruwe deklaag amorf wordt en uitstekend bestand is tegen corrosie.

Door de laag dikker te maken, kunnen uitstekende resultaten worden bereikt.

Corrosiebestendigheid volgens de 'Neutrale zoutneveltest' ISO 9227:

| Beperkte weerstand | 2 μm tot 10 μm | 12 uur |

| Middelhoge weerstand | 10 μm tot 25 μm | 192 uur |

| Hoge weerstand | 25 μm tot 50 μm | 480 uur |

| Zeer hoge weerstand | > 50 μm | 960 uur |

Technische eigenschappen van stroomloos nikkel

| Smeltpunt | 890°C |

| Uitzettingscoëfficiënt | 13 x 10-6 cm / cm °C |

| Warmtegeleidingscoëfficiënt | 0,016 cal.cm-1s-1grad-1 (bij 10,5 wt% P) |

| Elektrische weerstand | 50 tot 60 μΩcm |

| Contactweerstand | 30 mΩ |

| Magnetiseerbaarheid (wt%P 9) | 4% |

| Vervormbaarheid | 2,2% tot 6% |

| Hardheid als neergeslagen | 530 HV0,1 |

Gangbare internationale normen voor chemisch vernikkelen

Deze behandelingen worden uitgevoerd volgens de Europese norm ISO4527 (die de Duitse norm DIN50966, de Japanse norm JIS H8645 en de Franse norm AFNOR NF A91-105 vervangt) of de Amerikaanse norm ASTM B733.

De norm AMS 2404 (die de norm AMS-C-26074 en de specificatie Mil-C-26074E vervangt) kan ook worden toegepast in een luchtvaart- of militaire context.

Op verzoek kunnen andere normen worden gevolgd.

Behandelde materialen

Het chemisch nikkelproces laat toe een breed spectrum van in de industrie gebruikte materialen te behandelen. De belangrijkste materialen die Kanigen Group behandelt, zijn: constructiestaal, gelegeerd staal, roestvrij staal, gietijzer, aluminiumlegeringen, koperlegeringen, ... en ook speciale materialen zoals zilver (Ag), INVAR, 17-4PH, ...

Kanigen Group kan chemisch nikkel aanbrengen op alle soorten aluminium, niet alleen op de series 1000, 2000, 3000, 5000, 6000 en 7000, maar ook op gegoten- en injectie aluminium. Een uitzondering hierop vormen legeringen van ZAMAK.

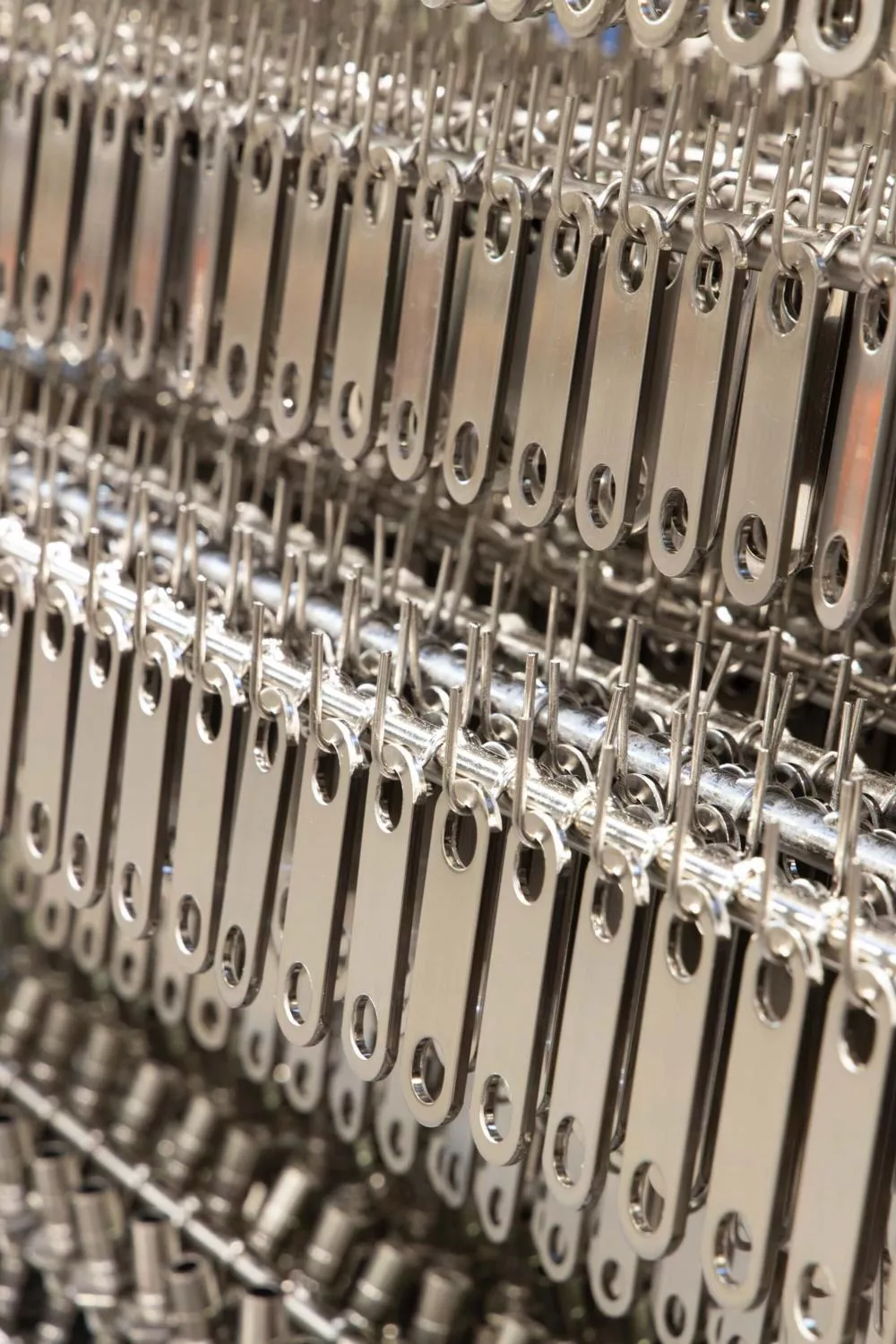

De behandelingen worden uitgevoerd in trommels, op rekken of door gebruik te maken van speciale ophangingen. Indien ze goed ontworpen en voorbereid wordt, kan mechanisch gelaste apparatuur ook worden behandeld.

Chemisch nikkel en zijn varianten

JA, ik wil graag meer informatie over de technische oplossingen van Kanigen Group

Het gegevensblad downloaden